FDM

Моделирование методом послойного наплавления (FDM), также известное как производство способом наплавления нитей (FFF) — самый популярный и массовый тип 3D-печати.

Стандартное FDM-устройство работает как термоклеевой пистолет управляемый роботом, что не удивляет, ведь разработка технологии FDM когда-то начиналась с опытов с термоклеем. Пластиковый пруток проталкивается через горячее сопло, где он плавится, а выходя из него укладывается слоями. Процесс повторяется снова и снова, пока не появится готовый 3D-объект.

Единственное отличие в том, что 3D-принтеры используют не стержни термоклея, а пластиковый филамент намотанный на катушки.

Самые распространенные материалы для FDM (FFF) — пластики ABS и PLA.

Пластиковая нить, она же филамент, выпускается в такой форме для того, чтобы она могла легко плавиться при заданной температуре, но очень быстро застывать — после охлаждения всего на пару градусов. Именно это и позволяет печатать 3D изделия со сложной геометрией с высокой точностью.

Проще говоря, 3D-печать отличается от традиционной 2D-печати только тем, что повторяется снова и снова, создавая слой за слоем, один на поверхности другого. В конце концов, тысячи слоев образуют 3D-объект.

FDM-принтер на примере MakerBot Replicator 2

Как устроен 3D-принтер

Практически все персональные 3D-принтеры используют один и тот же подход к процессу 3D-печати. Детали могут различаться, но в основном, строение и принцип работы одни и те же. Давайте рассмотрим принцип работы 3D-принтера более подробно на основании примера с рисунка ниже.

Картезианский робот

Основная идея 3D-принтера – такая же, как и у картезианского робота. Это машина, которая может двигаться линейно в трех измерениях – по осям X, Y и Z, так же известные как картезианские координаты. Чтобы это делать, 3D-принтеры имеют небольшие шаговые двигатели, которые могут двигаться с высокими точностью и аккуратностью – обычно на 1,8 градуса на шаг. Эти “трехмерные” роботы управляются контроллером, как и любая другая автоматизированная система, и тем самым имеется возможность перемещать печатающую головку, выдавлювающую расплавленный пластик, создавая деталь слой за слоем. Многие 3D-принтеры используют ремни ГРМ и ролики по осям Х и Y для обеспечения быстрого, но точного перемещения. Также многие используют стержень с резьбой или особые винты по оси Z для еще более точного позиционирования.

Хотя все это и может звучать сложно, на самом деле это совсем не так, и многие 3D-принтеры содержат в себе стандартные элементы, которые используются в большом количестве других отраслей и устройств. Конечно, прошли годы, чтобы проверить, что действительно работает, а что нет, чтобы получить такие выдающиеся результаты работ 3D-принтеров, какие мы имеем сейчас. Благодаря большим количествам открытых технологий, разработчики могли делиться друг с другом, что облегчало процесс создания и обмена знаниями.

Экструдер

Имея возможность точного позиционирования, нам нужен экструдер, который мог бы «выдавливать» тонкие нити термопластика – пластика, который переходит в полужидкую форму при нагревании. Экструдер, самая сложная часть 3D-принтера, которая до сих пор постоянно улучшается и дорабатывается, на самом деле состоит из двух элементов – привод самой нити и термальная головка.

Привод нити выталкивает пластиковую нить, которая зачастую скручена в катушку, и имеет диаметр 1,75 или 3 мм, с помощью редукторного механизма. Большинство, если уже не все, современные проводы используют шаговый механизм для лучшего контроля подачи нити к термальной головке. Эти приводы обычно работают с помощью редукторов, чтобы придать системе подачи пластика необходимую для выдавливания нити силу.

Нить после подачи приводом в экструдер дальше переходит в термальную головку (иногда называется термальной камерой). Головка обычно термально изолирована от остальных частей экструдера и изготавливается из куска алюминия со встроенным нагревателем или каким-то другим источником тепла. Обязательно имеется датчик температуры для контроля нагрева. Когда пластик достигает термальной головки, он уже разогрет до температуры 170-220 градусов Цельсия в зависимости от типа пластика. Уже находясь в полужидком состоянии, пластик выдавливается из печатающей головки, диаметр отверстия которой обычно находится в диапазоне от 0,35 до 0,5 мм.

Поверхность печати (платформа)

Поверхность печати – это рабочая поверхность, на которой и готовятся 3D-детали. Размер рабочей поверхности варьируется в зависимости от модели принтера, и обычно находится в диапазоне от 100 до 200 квадратных миллиметров. Большинство, если не все, производители 3D-принтеров предлагают подогреваемую платформу – уже в комплекте либо как дополнительную опцию. В крайнем случае, крайне просто сделать подогреваемую платформу самому из подручного материала. Задача платформы – не допустить разрывов или трещин модели, а также обеспечить надежное сцепление между первыми слоями печатаемой детали и рабочей поверхностью.

Поверхность платформы обычно производится из стекла или алюминия для лучшего распределения тепла по рабочей платформе для обеспечения гладкой и ровной поверхности. Стекло дает более ровную поверхность, в то время как алюминий лучше распределяет тепло в случае подогреваемой платформы. Чтобы предотвратить от того случая, когда печатаемая модель слетает во время процесса создания, поверхность часто покрывается какой-либо клейкой поверхностью или пленкой, и создается поверхность, которую будет недорого менять в случае необходимости. Такие материалы часто состоят из каптоны или полиимидной ленты, пэта или полиэстерной кремниевой ленты, все зависит от типа пластика.

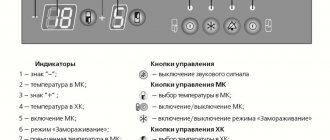

Линейный двигатель

Тип линейного двигателя (привода), который используется на конкретном 3D-принтере, во многом определяет то, насколько точно будет печатать устройство, насколько быстро, а также насколько часто и много надо будет обслуживать 3D-принтер. Многие 3D-принтеры используют гладкие, точные стержни для каждой оси, а также пластиковые или бронзовые шариковые подшипники для движения по каждому стержню. Линейные шариковые подшипники снискали большую популярность за счет за счет своей долговечности и более качественной работы, однако они часто более шумные, чем бронзовые, которые, однако, сложнее откалибровать на момент сборки.

Лучший выбор линейного привода для 3D-принтера зависит от Ваших предпочтений так же, как и выбор личного автомобиля. Можно использовать втулки, распечатанные на 3D-принтере, как это показано на рисунке выше, но это будет не очень долговечное решение. Изготовленные стандартным способом пластиковые втулки очень хорошо и гладко работают, но имеют тенденцию к деформации после длительного объема работы. С другой стороны, качество предвидения также зависит от качества и гладкости рельс, по которым они передвигаются. С разными результатами были опробованы и более экзотические материалы, такие как войлок.

Фиксаторы

Диапазон движения линейных приводов обычно ограничен механическим или оптическим фиксатором. Грубо говоря, это просто ограничители, которые подают принтеру сигнал, что он подошел к краю рабочей поверхности, чтобы предотвратить выход за рамки платформы.

Хотя наличие фиксаторов и не является обязательным в работе 3D-принтеров, наличие его позволит делать принтеру калибровку положения перед началом каждого процесса печати, что позволит сделать печать более аккуратной и точной.

Рама

То, что держит все выше описанные элементы вместе, называется рамой. Форма рам, а также материал, из которого она изготовлена, очень сильно влияют на точность и качество печати. Во многих 3D-принтерах используются резьбовые стержни и другие материалы в конструкции рамы. Также многие принтеры используются созданные лазерной резкой фанерные листы для создания рамы.

Такая система базируется на принципе слотов, когда одна часть имеет слот для соединения с другой частью, и вместе они соединяются болтами и гайками. Такую раму обычно проще собрать, и она является более точной для калибровки принтера, однако обычно такая конструкция более шумная, а также со временем крепежные элементы придется подкручивать. В общем, резьбовые стержни делают аппарат более тихим, однако усложняют процесс сборки и калибровки.

В общем, выше описаны основная структура и принцип работы 3D-принтеры. Для примера мы взяли самые простые 3D-принтеры. Конечно, компании давно используют более сложные и современные разработки, многие из которых носят конфиденциальный характер. Такая простая модель была выбрана лишь для цели демонстрации структуры 3D-принтера. Надеемся, нам удалось дать Вам понимание основ работы 3D-принтеров, и теперь, когда устройства уже не кажутся Вам такими сложными, Вы можете задумать о том, чтобы купить 3D-принтер, цена на которые в нашем магазине начинается всего лишь с 44 900 рублей.

Стереолитография

Стереолитография использует свет для “выращивания” объектов в емкости с фотополимерной смолой. Как и в прочих технологиях 3D-печати, изделие образуется слой за слоем, здесь — при отверждении жидкого фотополимера светом.

От FDM стереолитография отличается более монолитными принтами, даже с одинаковой заданной толщиной слоя.

На фото: принты FDM и SLA, слой обеих моделей — 0,1 мм.

Дело в разнице в технологиях — фотополимерная засветка дает более аккуратные слои, чем расплавленный филамент выдавливаемый из сопла FDM-принтера.

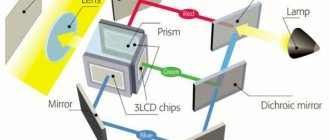

SLA и DLP — две разновидности стереолитографии. SLA — лазерная стереолитография, DLP — цифровая проекция. Различие между ними в том, что в SLA источником света служит лазер, а в DLP — проектор.

Независимо от технических особенностей, принцип работы устройств SLA и DLP схож. Для запуска печати необходимо опустить специальную платформу построения в емкость с жидкой фотополимерной смолой.

Платформа останавливается на высоте одного слоя от дна емкости. Происходит засветка источником света принтера. Жидкий полимер, под воздействием света, становится твердым и прилипает к платформе построения. После этого платформа поднимается на высоту еще одного слоя и процесс повторяется.

SLA-принтер на примере Formlabs Form 2

SLA дает более гладкие поверхности, по сравнению не только с FDM, но и с DLP, о которой рассказываем далее.

Так получается потому, что DLP проецирует слои картинкой из пикселей, а луч лазера в SLA движется непрерывно, что дает ровный, не пикселизованный слой.

DLP в тех же целях использует проектор, а LED DLP — ЖК-дисплей с ультрафиолетовой подсветкой. В этих конструкциях свет проецируется на смолу по всей площади слоя одновременно, что дает преимущество в скорости, когда необходима печать крупных объектов с заполнением в 100% — полная засветка слоя происходит быстрее, чем в SLA.

Но при печати мелких или пустотелых объектов SLA быстрее, так как интенсивность засветки лазерным лучом, а значит и скорость полимеризации, выше.

DLP-принтер на примере SprintRay MoonRay S

Виды и типы

Виды по технологии печати

Существует десяток технологий трехмерной печати:

- FDM. Работа основана на застывании материала при охлаждении. Раздаточная головка послойно наносит разогретый материал на основу. Слои сцепляются друг с другом и быстро остывают. Поддерживается печать несколькими цветами. К принтерам, работающим по технологии FDM, причисляют мэйкерботоподобные, кулинарные (для работы с шоколадом, глазурью) и медицинские агрегаты (печатают гелями с жидкими клетками), Stratasys-принтеры.

- Polyjet. Появившаяся в 2005 году методика создания пространственных объектов путем полимеризации фотополимера под воздействием лазерного излучения. Фотополимер применяется преимущественно в медицине: он легкий и хрупкий, а технология печати обеспечивает высочайшую детализацию прототипа.

- MJM. Многоструйное моделирование посредством подачи материала через десятки микроскопических сопел. Из-за хрупкости готовых моделей и дороговизны расходных материалов технология применяется редко, разве что для создания силиконовых форм для литья.

- Lens. Расходный материал, выдавливаемый из сопла, облучается лазером и тут же спекается. Создает объекты из металлического порошка (частицы титана, стали). Порошки могут перемешиваться, создавая сплавы уже во время печати детали.

- LOM. Ламинирование – формирование композиции из ламинированных листов. Нужные детали вырезаются лазером, накладываются и склеиваются (спрессовываются) в будущую модель. В качестве расходника применяют бумагу, алюминиевую фольгу, которая спекается под воздействием ультрафиолета, пластик. Преимущество метода – копеечная цена расходников (бумаги).

- SLA. Стереолитография или фотополимеризация – прототип выращивается на помещенной в жидкую ванну сетке. Сначала ее покрывает слой вещества толщиной до 0,13 мм (разрешение). Лазер сверху обрабатывает те участки полимера, которые должны затвердеть. Платформа опускается на 0,05-0,13 мм в зависимости от разрешения и процесс повторяется. Деталь нуждается в постобработке – шлифовании, иногда в обработке в ультрафиолетовой духовке. Не позволяет печатать двумя материалами или цветами.

- LCD. Ультрафиолетовая светодиодная матрица засвечивает фотополимерный материал через жидкокристаллический экран. Последний управляет степенью поляризации света по всей своей площади, формирую матрицу будущего слоя детали.

- DLP. Вид SLA-печати, где в качестве исходников применяются жидкие фотополимерные смолы. Для полимеризации (отверждения) полимера применяется обычный видимый свет. Модель может формироваться как на поднимающейся, так и на опускающейся платформе.

- SLS. Относится к методам создания прототипов на базе выровненного слоя порошка, который спекается лазерным лучом. Технология позволяет работать с керамическим, металлическим порошками, стеклом, пластиком, получать мелкие и сложные детали. Не спекшийся порошок минимизирует количество расходуемых материалов.

- EBM — электронно-лучевая плавка порошка металла в вакуумной камере. Для формирования модели задействуется металлическая глина: порошок металла, органический клей и вода. Из-за нагревания смеси вода с клеем испаряются, а частицы стружки сплавляются.

- 3DP. Трехмерная струйная печать. Заключается в чередовании нанесения слоев порошка и клея. В итоге получается модель из материала, схожего на гипс. Поддерживает многоцветную печать, в качестве порошка применяется резина, пластик, дерево, сахар.

- Цветные. К цветным относят следующие методы: FDM, 3DP, EBF, LOM, MJM. Для формирования цветных прототипов нужны аппараты с несколькими экструдерами. Второй метод – сублимация – нагрев красителя в нужных местах до его испарения.

По типу применяемых расходников

В качестве расходников применяется несколько материалов.

| Порошки | Печатающая головка наносит на подложку слой клея в нужных местах, валик – слой порошка (металлической пудры), спекаемого с веществом. |

| Гипс | Предыдущий вариант, где вместо металлического порошка применяют гипс, шпаклевка, цемент обязательно со связующим компаундом. |

| Полимеры | Жидкие фотополимеры затвердевают под воздействием электромагнитных излучений (метод SLA). Расплавленные пластиковые нити (PLA, PVA, ABS) послойно наносятся на подложку и шустро затвердевают. |

| Воск | Доступный легко плавящийся материал для получения высококачественных деталей, прост в работе. |

По конструкции

Различают несколько конструкций 3D-принтеров.

- RepRap. Самовоспроизводящийся аппарат, способен печатать детали, необходимые для производства собственных копий. С минимальными затратами создают 3D-принтеры для массовой эксплуатации. Поставляются как набор металлических комплектующих без пластиковых элементов (их можно напечатать), а порой, и электроники. Требуют много времени для сборки, дешевые.

- DIY-kit. Аппараты поставляются в виде конструктора с инструкцией по сборке. Для сборки принтера придется несколько часов или дней потрудиться. Тем более многие соединения «защищены» от неправильного подключения. В качестве расходников применяются пластики, иные полимеры с невысокой температурой плавления. Преимущества: полная комплектация, после сборки сможете устранять часть неполадок самостоятельно. Стоит дешевле, чем собранная модель.

- Готовые. Готовые к эксплуатации модели с высоким разрешением и закрытой рабочей камерой. Работают с нейлоном и пластиком. Обойдутся по цене около $1 тыс. и более.

- Коммерческие и промышленные. Промышленные аппараты способны печатать металлом, гелями с живыми клетками, полимерами с разными свойствами: усиленная механическая прочность, растворимость в воде. Применяются в производстве, аэрокосмической сфере, ювелирном деле, кулинарии, литье пресс-форм.

SLS

Главное преимущество технологии перед FDM и SLA — SLS-печать не требует создания поддерживающих структур, ведь материалом поддержки служит окружающий модель материал — это позволяет печатать изделия любой формы, с любым количеством внутренних полостей, и заполнять ими весь рабочий объем принтера. SLS-принтеры работают с широким спектром материалов, а их принты прочнее, чем большинство напечатанных FDM или стереолитографией.

Благодаря прочностным характеристикам, напечатанные на SLS-принтерах детали могут использоваться в практических целях, а не только как прототипы и декоративные элементы.

Для создания объекта аппарат направляет лазер на слой мелкофракционного порошка, сплавляя частицы друг с другом для формирования слоя изделия. Затем, устройство рассыпает следующую порцию порошка на поверхность готового слоя и разравнивает его, а лазер расплавляет, создавая следующий слой изделия. Процедура повторяется до тех пор, пока печать не будет завершена. Есть у SLS-принтеров и минус — их стоимость. Они очень дороги, по сравнению с FDM и SLA/DLP. Это связано с ценой необходимых для такой печати высокоэнергетических лазеров. В принципе, стоимость даже самых дешевых SLS-принтеров совсем недавно начиналась от $200 000. Тем не менее, некоторые компании в настоящее время работают над тем, чтобы сделать данную технологию более доступной, поэтому есть шанс, что приобрести SLS-принтер в ближайшем будущем смогут позволить себе даже любители. Один из примеров — польская компания Sinterit.

SLS-принтер на примере Sinterit Lisa Pro

Извлеченная из SLS-принтера модель не требует удаления поддержек и может использоваться без постобработки, ее надо лишь очистить от лишнего порошка.

Чем печатает: расходные материалы

Основные расходные материалы для трехмерных моделей – пластик и фотополимер.

- АБС пластик. Не токсичен, не имеет запаха, обладает высокой ударопрочностью, термостойкостью и эластичностью. Плавится при температуре около 245° C. Продается в виде порошка или цветных нитей. Не переносит прямых солнечных лучей, не позволяет получать прозрачные модели. Растрескивается, расслаивается, острые углы, тонкие выступы деформируются. При работе нужна вентиляция.

- ПЛА-пластик. Полилактид – экологически чистый пластик, производимый из остатков кормовых культур: свеклы, кукурузы. Приятно пахнет при расплавлении. Модели со временем разлагаются в теплых помещениях, дорогой, по сравнению с АБС-пластиком. При механическом воздействии сгибается, сжимается, разрушается вследствие падений. При температуре от 600 C теряет форму.

- PET. Распространенный полимер, встречающийся в бутылках из-под напитков и воды, пищевых контейнерах. Для 3D-принтеров применяется модификация PETG – пластик чище, менее хрупкий. Впитывает влагу, а потому нуждается в хранении в сухих помещениях. Несмотря на механическую стойкость, легко царапается, противостоит термическим воздействиям.

- Нержавейка. Печатает «долгоживущие» изделия, которые противостоят коррозии – статуэтки, узлы механизмов, брелоки. Наряду с нержавейкой применяются алюминий, латунь, медь, бронза. Прототипы нуждаются в постобработке.

- Дерево. Дорогой и эстетичный материал, состоящий из полимерной основы с добавкой деревянных волокон (стружки, тирсы) кедра, сосны, березы. Встречаются и экзотические образцы с частицами черешни, кокоса, пробкового дерева, бамбука. Изделия пахнут деревом, после шлифовки практически не отличаются от столярных. Актуально, когда внешний вид важнее точности и цены.

- Смолы. Дорогой расходник для получения гладких прочных моделей с высокой детализацией. Используется в многоструйных принтерах (MJP) и принтерах лазерной стереолитографии. Смолы бывают жесткими, эластичными, матовыми, прозрачными, цветными, термостойкими. Под воздействием солнечного света фотополимерная смола теряет прозрачность. Отличаются гладкой поверхностью и простотой постобработки.

- Нейлон. Аналог ABS-пластика с повышенной до 320°C температурой плавления, гигроскопичностью и токсичностью. Долго остывает и требует экструдера с шипами. Используется для печати движущихся деталей.

Polyjet

Главное преимущество технологии Polyjet в ее мультиматериальности — многие Polyjet-принтеры способны печатать объект большим количеством различных материалов одновременно, что позволяет создавать изделия состоящие из участков с разными механическими и оптическими свойствами, то есть — разной твердости и цвета. Это фирменная технология ]Stratasys[/anchor].

Пример: принтер Stratasys и напечатанные на нем кроссовки.

Polyjet 3D-принтеры распыляют крошечные капельки фотополимерной смолы на поверхность и полимеризуют их ультрафиолетовым излучением.

Этот процесс повторяется до тех пор, пока не будет создан объект. В отличие от FDM-принтеров, Polyjet-устройства могут наносить материал из многочисленных сопел одновременно.

Polyjet-принтер на примере Stratasys J750

Программирование принтера

Перед началом работы, создаваемый объект рисуют во всех измерениях, пользуясь специальными программами САПР (для автоматизированного проектирования) или же CAD-редактором.

Самому придумывать предметы нет необходимости, поскольку существует масса вариантов готовых, которые достаточно с интернет-сайта просто скачать.

Если же нужного предмета не найдено на просторах Интернет, а в проектировании навыки отсутствуют, можно всегда обратиться к профессионалам.

Перед печатью объекты проходят «слайсинг», т.е. используя программы специальные, их разбивают на очень тонкие слои, условно фотографируют каждый.

Образовавшуюся стопку фотографий передают на 3D принтер для создания копий всех картинок, которые принтер как бы накладывает последовательно одну на другую, воссоздавая оригинал.Так упрощенно выглядит принцип работы. Только принтеры работают различными материалами и способами.

Как принтеру рисовать, ему сообщает слайсер, формирующий нужную программу. Она и подсказывает, как экструдеру перемещаться, скорость выдавливания материала, а также толщину слоев.

Для хранения программы есть g-code файл, а для запуска печати ее загружают в принтер при помощи флеш – карты или USB.

Далее в головку для печати подают пруток, расплавляемый в ней, и выдавливаемый оттуда сквозь узкое сопло. Двигаться головка может в 2 направлениях, аккуратно вырисовывая при этом каждый слой. После того, как первый закончен, принтер платформу отводит вниз или вверх приподнимает головку, чтобы приступить к созданию следующего, накладывая его на предыдущий.

Процесс изготовления изделий таким методом называется «аддитивной технологией» — от слова «добавлять» — «add», в отличие от иных технологий типа выпиливания, высверливания и пр., «отнимающими» материал и называющихся субтрактивными («отнимать» — «subtract»).

В цифровых происходит все наоборот – предмет получается в результате его выстраивания с нуля.